Indústria de alumínio faz a Transição com reciclagem e eficiência

Renováveis garantem ao alumínio brasileiro emissões de gases de efeito estufa 3,3 vezes menores que a média global, segundo a associação do setor. E como a indústria é eletrointensiva, cada ponto ganho em eficiência abate

Para manter índices de emissões de gases de efeito estufa inferiores aos de seus pares em outros países, a indústria brasileira de alumínio vem se valendo principalmente do uso de fontes renováveis de energia, na substituição de combustíveis fósseis, e da reciclagem da sucata de alumínio.

A Abal, associação do setor, garante que as emissões de gases de efeito estufa da indústria brasileira são 3,3 vezes menores que a média mundial do setor. De acordo com Janaina Donas, presidente da Abal, a indústria brasileira de alumínio vem investindo em iniciativas que impulsionam a redução de suas emissões setoriais.

Ela explica que as iniciativas adotadas para reduzir o uso de fontes fósseis são: uso intensivo e exclusivo da biomassa nas caldeiras, melhorando a qualidade e realizando a substituição em 100% do uso do GLP; eletrificação das caldeiras ou uso de biomassa; aumento da eficiência energética e substituição de combustíveis fósseis por renováveis (etanol, biodiesel, diesel sintético, etc); uso de biogás ou biometano nos calcinadores de alumina; parcerias para fornecimento e uso de energia solar e eólica; e melhorias no processo utilizando inteligência artificial ou outras tecnologias para reduzir consumo específico dos combustíveis ou aumentar produtividade.

Graças a esse e outros indicadores de sustentabilidade, a instituição vem destacando a importância estratégica do alumínio brasileiro para a economia circular e para a transição energética em fóruns, como na COP29, realizada em novembro passado em Baku, no Azerbaijão.

O diferencial do alumínio nacional está associado diretamente à matriz elétrica brasileira, na qual 84,5% são fontes renováveis, principalmente de usinas hidrelétricas, como lembra Stella Souza (foto), especialista em Transição Energética do Instituto E+ Transição Energética, um think tank brasileiro independente que atua como policy influencer.

O diferencial do alumínio nacional está associado diretamente à matriz elétrica brasileira, na qual 84,5% são fontes renováveis, principalmente de usinas hidrelétricas, como lembra Stella Souza (foto), especialista em Transição Energética do Instituto E+ Transição Energética, um think tank brasileiro independente que atua como policy influencer.

O processo de fabricação do alumínio é altamente intensivo no uso de energia elétrica. Nas etapas de produção, 65% das emissões ocorrem na fase de produção do alumínio primário e 25% na de alumina.

Importância da sucata

Outro diferencial da indústria nacional é a reciclagem de sucata de alumínio na produção. A sucata participa com 59% da matéria prima no Brasil, ante uma média mundial de 29% nessa frente. Quando se foca na recuperação de latas de refrigerantes e de cerveja, esse índice se aproxima de 100%.

Stefania Relva (foto), diretora de Transformação Industrial do Instituto E+ Transição Energética, lamenta que a reciclagem não é fruto, como se esperaria, da logística reversa das latinhas, mas sim de catadores que vasculham o lixo urbano, colocando sua saúde em risco.

Transição Energética, lamenta que a reciclagem não é fruto, como se esperaria, da logística reversa das latinhas, mas sim de catadores que vasculham o lixo urbano, colocando sua saúde em risco.

“Quando se fala em transição justa, é importante lembrar essa questão”, ressaltou. O instituto defende a criação de instrumentos capazes de fortalecer e sustentar as cadeias de reciclagem no país, como a integração de sucateiros e macrogeradores de resíduos à indústria e setores consumidores, entre outros cuidados.

A reciclagem gera, entre outros benefícios, a redução acentuada do consumo de energia, apenas 5% do total consumido no processo completo de produção e por isso a indústria ainda aspira ampliar o índice de recuperação da sucata. Além disso, a reciclagem poupa também matéria prima. De acordo com a Abal, cada tonelada de alumínio reciclado poupa 5 toneladas de bauxita.

No entanto, o horizonte para o alcance de ganhos significativos na descarbonização da indústria brasileira do alumínio é limitado. Stefania Relva acredita que o baixo índice na pegada de carbono da indústria brasileira, bastante inferior à média internacional, inibe “ganhos de ruptura” nessa frente.

Outro fator mencionado é a dificuldade em garantir energia renovável no longo prazo, cujos contratos são mais difíceis e, por isso, escassos. Além disso, já há uma disputa global crescente pela sucata, vista também pela indústria siderúrgica como estratégica para as metas de redução de GEE. Segundo Stefania, “as indústrias têm pedido políticas específicas para regular a exportação sob o argumento de que esses materiais são a maneira mais simples de se reduzir emissões”.

Como alternativa, as indústrias têm atuado na substituição de fontes fósseis em seus processos e na busca por maior eficiência energética. Algumas empresas têm substituído o carvão por biomassa em caldeiras e outras optam pela eletrificação.

Outra tática tem sido a busca infindável de maior eficiência energética das plantas. Afinal, como se trata de uma indústria eletrointensiva, qualquer ponto percentual na redução do consumo se traduz em milhões evitados na conta.

CBA e seu parque de hidrelétricas

Mesmo com um longo histórico de investimentos em geração própria, que a levou a construir um parque gerador de cerca de 1.600 MW com fontes renováveis, a CBA ainda despende bastante recursos na descarbonização de processos. Os novos investimentos para esta frente englobam, por exemplo,um montante de R$ 310 milhões somente para ações envolvendo a reciclagem de alumínio e tem startup progressivo até 2029, informou o CEO Luciano Alves (foto).

Ao longo de sua existência, a CBA realizou investimentos em geração de energia renovável que garantem à companhia autossuficiência no suprimento de eletricidade. A CBA conta atualmente com uma capacidade instalada de 1.590 MW, distribuída entre 15 hidrelétricas próprias e 6 consorciadas, além de dois parques eólicos, localizados em Pernambuco e no Piauí, com capacidade instalada de 168 MW.

Ao longo de sua existência, a CBA realizou investimentos em geração de energia renovável que garantem à companhia autossuficiência no suprimento de eletricidade. A CBA conta atualmente com uma capacidade instalada de 1.590 MW, distribuída entre 15 hidrelétricas próprias e 6 consorciadas, além de dois parques eólicos, localizados em Pernambuco e no Piauí, com capacidade instalada de 168 MW.

Um IPO realizado em 2021 possibilitou à CBA desenvolver diversas soluções de baixo carbono, entre as quais a substituição de gás natural por biomassa e a modernização de salas fornos e a reciclagem. Na unidade do município de Alumínio (SP), por exemplo, a unidade de vapor é alimentada por cavacos de eucalipto de reflorestamento e resíduos de madeira obtidos na refinaria de alumina, deixando de consumir óleo combustível e gás natural.

Outra estratégia de ataque é a modernização das salas fornos para atualização da tecnologia de alimentação das cubas. Ali é possível reduzir em 20% as emissões de GEE, economizar energia e o consumo de água, com a desativação dos sistemas de lavagem de gases.

Na vertente da reciclagem, a empresa instalou um forno que elevou de 75 mil para 90 mil t/ano a capacidade de transformação de sucata da controlada Metalex e a linha de tratamento de sucata para 100 mil t/ano. A CBA também adquiriu a Alux do Brasil, líder no mercado de ligas secundárias para o mercado automotivo, que possui cerca de 95% de conteúdo reciclado em seus produtos

Alves conta que a diversificação da matriz energética é parte da estratégia para manter em níveis baixos as emissões de GEE, levando em conta diversos fatores, como a diversidade de fontes renováveis existentes no país e seu nível de maturação, a evolução do consumo atrelada à produção industrial e o possível fim de concessões de hidrelétricas.

Essa estratégia têm produzido bons resultados na redução de emissões, garante o CEO. Em 2023, ele disse que as emissões da Refinaria de Alumina da companhia foram de 0,22 tCO2e/t óxido, o que assegura à unidade a menor emissão de GEE do mundo, citando dados da consultoria CRU. Segundo dados da companhia, a média global da indústria de alumínio é de 11,3 tCO2e/t alumínio (escopo 1 e 2), considerando números divulgados pelo International Aluminium Institute (IAI) referentes a 2022.

Mais metas

A meta do grupo é reduzir em até 40% as emissões de GEE de 2019 até 2030, desde a mineração até a etapa de produção de alumínio. Até 2023, a CBA registra redução de 26,1% das emissões e por fazer ainda busca ter uma linha de produtos carbono neutro disponível para os clientes, definir a trajetória da neutralização nas emissões até 2050 e definir um plano de adaptação às mudanças climáticas.

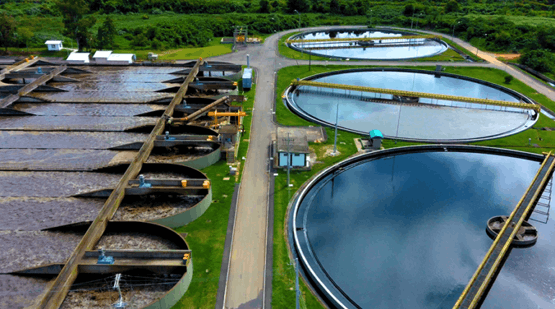

Nova fábrica da CBA tem potencial para produzir 90 mil toneladas de alumínio por ano, utilizando 80% de sucata na sua composição (Crédito: Divulgação)

Outro projeto em curso é o desenvolvimento da tecnologia ReAl, patenteada pela empresa, que permite separar o alumínio e o plástico de embalagens multimateriais (flexíveis e cartonadas). O uso da tecnologia possibilitará, ainda, a geração de hidrogênio durante o processo, que no futuro poderá substituir parte do gás natural utilizado na refinaria da CBA. O projeto, que está em fase de comissionamento na unidade de Alumínio (SP), deverá alcançar escala industrial ainda neste primeiro trimestre de 2025, com capacidade para reciclar até 1,3 bilhão de embalagens anualmente e resultados esperados a médio e longo prazos.

Exportação preocupa a Novelis

O uso de alumínio reciclado e de fontes de energia renovável são também partes centrais dos esforços da Novelis para reduzir em 30% as emissões de CO2 até 2026 e atingir a neutralidade de carbono até 2050, segundo Pedro Morais, engenheiro sênior de Energia na Novelis América do Sul.

Em seu último ano fiscal, encerrado em abril, a empresa anunciou ter evitado a emissão de cerca de 3 milhões de toneladas de CO₂ graças à reciclagem de alumínio, volume equivalente às emissões de mais de 700 mil veículos de passageiro movidos a gasolina, calcula Morais.

Segundo o engenheiro, a companhia é a maior recicladora de alumínio do mundo, tendo alcançado uma média global de 63% de conteúdo reciclado nos produtos. Na América do Sul, essa média está em cerca de 80%.

No Brasil, a empresa ostenta um índice de reciclagem de latas de alumínio superior a 95% há mais de 15 anos. A reciclagem do alumínio reduz em 95% a emissão de gases e em 95% o consumo de energia, quando comparada com a produção do alumínio primário.

A empresa está finalizando investimentos de R$ 450 milhões para ampliar sua capacidade de laminação para 750 mil toneladas/ano. Os aportes abrangem investimentos em transição energética e processos de inovação em transformação digital.

Veja outras notícias sobre transição energética